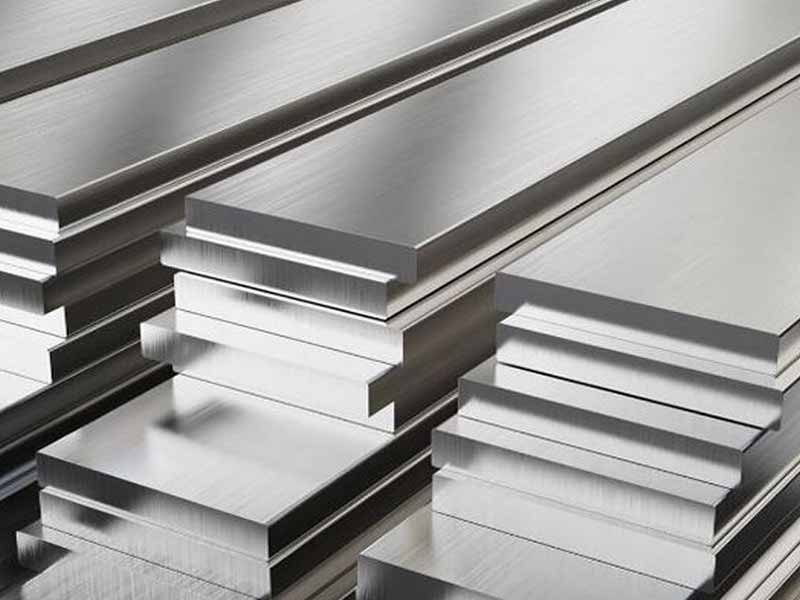

نحوه تولید ورقهای استیل

ورقهای استیل، به ویژه استیل ضد زنگ (استنلس استیل)، به دلیل ویژگیهای بینظیر مانند مقاومت در برابر خوردگی، زنگزدگی و حرارت، در صنایع مختلف کاربرد گستردهای دارند. فرایند تولید این ورقها پیچیده و متشکل از مراحل متعددی است که در ادامه به تفصیل شرح داده میشود.

1. ذوب و ترکیب مواد اولیه

فرایند تولید ورقهای استیل با ذوب کردن مواد اولیه آغاز میشود. مواد اولیه اصلی شامل سنگ آهن، کروم، نیکل، مولیبدن و دیگر عناصر آلیاژی هستند. این مواد در کورههای قوس الکتریکی (Electric Arc Furnace – EAF) ذوب میشوند. در این مرحله، ترکیب شیمیایی دقیق برای دستیابی به خواص مطلوب تنظیم میشود.

2. تصفیه و خالصسازی

پس از ذوب مواد اولیه، فلز مذاب به کورههای تصفیه (Ladle Refining Furnace – LRF) منتقل میشود. در این کورهها، فرایندهای تصفیهای مانند دمیدن اکسیژن و افزودن مواد گدازآور انجام میشود تا ناخالصیهای موجود در فلز مذاب حذف شوند. هدف این مرحله، بهبود کیفیت و خلوص فولاد است.

3. ریختهگری مداوم

فلز مذاب تصفیهشده به ماشینهای ریختهگری مداوم (Continuous Casting) منتقل میشود. در این ماشینها، فلز مذاب به شکل صفحات یا شمشهای مستطیلی (Slabs) تبدیل میشود. این صفحات به تدریج سرد و جامد میشوند. ریختهگری مداوم امکان تولید مداوم و با کیفیت بالا را فراهم میکند.

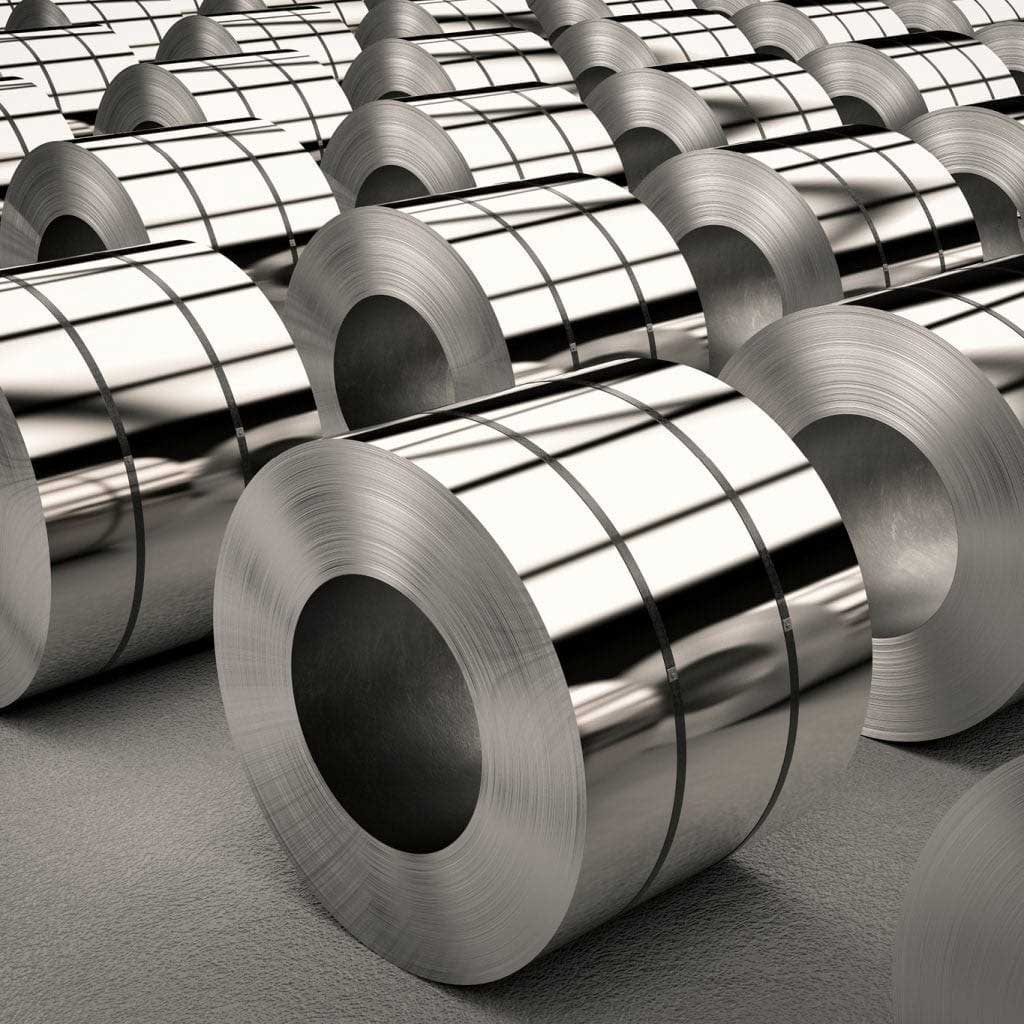

4. نورد گرم

شمشهای جامدشده به بخش نورد گرم (Hot Rolling) منتقل میشوند. در این مرحله، شمشها تحت دما و فشار بالا قرار میگیرند و به ورقهای نازک تبدیل میشوند. نورد گرم باعث کاهش ضخامت و افزایش طول شمشها میشود. دمای بالا در این مرحله باعث بهبود خواص مکانیکی و همگن شدن ساختار داخلی ورقها میشود.

5. تخمین و ترشی

پس از نورد گرم، ورقها تحت فرایند ترشی (Pickling) قرار میگیرند. این فرایند شامل غوطهور کردن ورقها در محلول اسیدی است که اکسیدها و آلایندههای سطحی را حذف میکند. این مرحله به بهبود ظاهر و آمادهسازی ورقها برای مراحل بعدی کمک میکند.

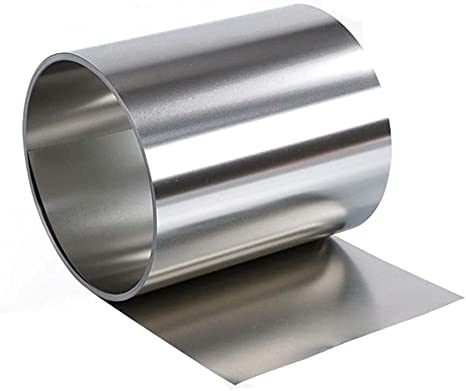

6. نورد سرد

در مرحله نورد سرد (Cold Rolling)، ورقها تحت فشار بالا و دمای پایینتر قرار میگیرند. این فرایند باعث کاهش بیشتر ضخامت ورقها و بهبود دقت ابعادی و صافی سطح میشود. نورد سرد همچنین خواص مکانیکی و استحکام ورقها را افزایش میدهد.

7. آنیلینگ

پس از نورد سرد، ورقها تحت فرایند آنیلینگ (Annealing) قرار میگیرند. در این مرحله، ورقها در کورههای مخصوص تحت دمای کنترلشده حرارت داده میشوند و سپس به آرامی سرد میشوند. این فرایند باعث کاهش تنشهای داخلی و بهبود خواص مکانیکی و انعطافپذیری ورقها میشود.

8. پایانبندی سطح

ورقهای استیل آنیلشده تحت فرایندهای پایانبندی سطح (Surface Finishing) قرار میگیرند. این فرایندها شامل پرداخت (Polishing)، برسزنی (Brushing) و روکشدهی (Coating) است که به بهبود ظاهر، مقاومت در برابر خوردگی و خواص سطحی ورقها کمک میکند.

9. برش و شکلدهی

ورقهای استیل نهایی به ضخامت و ابعاد مورد نظر برش داده میشوند. فرایند برش شامل استفاده از ماشینآلات برش لیزری، پلاسما و مکانیکی است. پس از برش، ورقها ممکن است به اشکال و اندازههای مختلف شکلدهی شوند تا برای کاربردهای مختلف آماده شوند.

10. بازرسی و کنترل کیفیت

ورقهای استیل تولید شده تحت بازرسیهای دقیق و کنترل کیفیت قرار میگیرند. این مرحله شامل آزمایشهای فیزیکی، شیمیایی و مکانیکی است تا اطمینان حاصل شود که ورقها مطابق با استانداردهای مورد نیاز هستند. این آزمایشها شامل اندازهگیری ضخامت، بررسی ترکها و عیوب سطحی، و آزمایشهای مقاومت مکانیکی است.

نتیجهگیری

فرایند تولید ورقهای استیل شامل مراحل متعدد و پیچیدهای است که هر کدام نقش مهمی در ایجاد محصول نهایی با کیفیت بالا دارند. از ذوب و ترکیب مواد اولیه گرفته تا نورد گرم و سرد، آنیلینگ، و پایانبندی سطح، هر مرحله به دقت برنامهریزی و اجرا میشود تا ورقهایی با خواص مطلوب و آماده برای کاربردهای مختلف صنعتی تولید شود. ورقهای استیل به دلیل ویژگیهای ممتاز خود، در صنایع مختلف از جمله خودروسازی، ساختمانسازی، صنایع شیمیایی و غذایی، و پزشکی، نقشی حیاتی ایفا میکنند.